Стоимость уточняйте по бесплатному телефону для России 8 (800) 222 22 41 или электронной почте info@vikingpump.su

Стоимость уточняйте по бесплатному телефону для России 8 (800) 222 22 41 или электронной почте info@vikingpump.su

Решения для эффективной перекачки смазки

Смазка — важный компонент в различных отраслях промышленности, обеспечивающий бесперебойную работу машин и оборудования. Насос для перекачки смазки играет решающую роль в эффективной обработке смазки, будь то автомобильная, промышленная или другая сфера применения. Здесь мы рассмотрим характеристики консистентной смазки, проблемы, связанные с ее перекачкой, и решения для насосов для перекачки консистентной смазки, предлагаемые компанией Viking Pump.

Понимание консистентной смазки

Консистентную смазку обычно называют смазочным материалом, автомобильной или подшипниковой смазкой. Как правило, она представляет собой смесь минерального масла и металлического мыла, например, натриевого или кальциевого. Текстура консистентной смазки может значительно отличаться — она может быть гладкой и маслянистой, волокнистой или даже резиновой. Такая вариация текстуры влияет на ее текучесть и взаимодействие с оборудованием.

Трудности при перекачивании консистентной смазки

Вязкость и чувствительность к сдвигу

Вязкость различных консистентных смазок сильно варьируется, и они очень чувствительны к сдвигу. При работе с консистентной смазкой необходимо поддерживать положительное давление на всасывающей стороне насоса, чтобы обеспечить постоянный поток. Это часто достигается с помощью пластины-доводчика в питающем резервуаре.

Решения Viking Pump для перекачки консистентных смазок

Компания Viking Pump предлагает ряд изделий, специально разработанных для перекачки различных типов смазки. Вот некоторые из основных серий и их производительность:

Серия 1124A™

Эта чугунная серия оснащена барьерным уплотнением O-Pro® и способна работать с производительностью до 400 галлонов в минуту. Она идеально подходит для применений, требующих прочной производительности и надежности.

Ключевая особенность конструкции: Барьерное уплотнение O-Pro®

Это уплотнение минимизирует утечки и повышает надежность.

Серия 1127C™

Серия 1127C Series™ из нержавеющей стали оснащена уплотнением O-Pro® Guard, предназначенным для минимизации утечек. Его производительность составляет до 320 галлонов в минуту, что делает его подходящим для различных видов смазки.

Ключевая особенность конструкции: Уплотнение O-Pro® Guard

Это уплотнение также минимизирует утечки, обеспечивая при этом долговечность.

Серия 124A™

Серия 124A™, известная своими вариантами исполнения из упрочненных материалов, может работать с производительностью до 500 галлонов в минуту. Эта серия особенно эффективна в средах, где свойства смазки могут значительно отличаться.

Ключевая особенность конструкции: Опции из упрочненных материалов

Насосы серии 124A™ оснащены опциями, которые повышают способность насоса справляться со сложными задачами по перекачке смазки.

Области применения насосов для перекачки смазки

Насосы для перекачки консистентной смазки используются во многих отраслях промышленности, включая автомобильную, производственную и машиностроительную. Их способность работать с различными типами смазки делает их универсальными инструментами для обслуживания оборудования и обеспечения бесперебойной работы. Общие области применения смазки включают:

производство консистентных смазок (порционное или непрерывное смешивание)

упаковка смазки и наполнение тюбиков

Дозирование консистентной смазки

Почему стоит выбрать насос Viking?

Компания Viking Pump зарекомендовала себя как лидер в области производства объемных насосов. Имея более чем столетний опыт работы, компания известна своими инновационными решениями, разработанными с учетом требований различных областей применения. Приверженность Viking Pump качеству и производительности гарантирует, что их насосы для перекачки смазки надежны и эффективны.

Добро пожаловать в литейный цех Viking Pump в Сидар-Фолс, штат Айова, где мы уже несколько десятилетий занимаем передовые позиции в производстве шестеренчатых насосов. Наш литейный цех является краеугольным камнем нашей вертикальной интеграции, позволяя нам производить отливки и детали с высокой скоростью.

Расположение и обзор предприятия

Наш литейный цех расположен на Викинг-роуд в промышленном парке Сидар-Фоллс и занимает площадь 78 000 квадратных футов. Здесь мы используем такие материалы, как серый чугун, углеродистая сталь, нержавеющая сталь 316 и нержавеющая сталь 770 без нагара.

Процесс литья

В основе любого литейного производства лежит процесс литья, в ходе которого детали создаются путем заливки расплавленного металла в полую форму. Этот процесс не так прост, как кажется; он включает в себя несколько ключевых этапов и работу квалифицированных специалистов для обеспечения качества и точности.

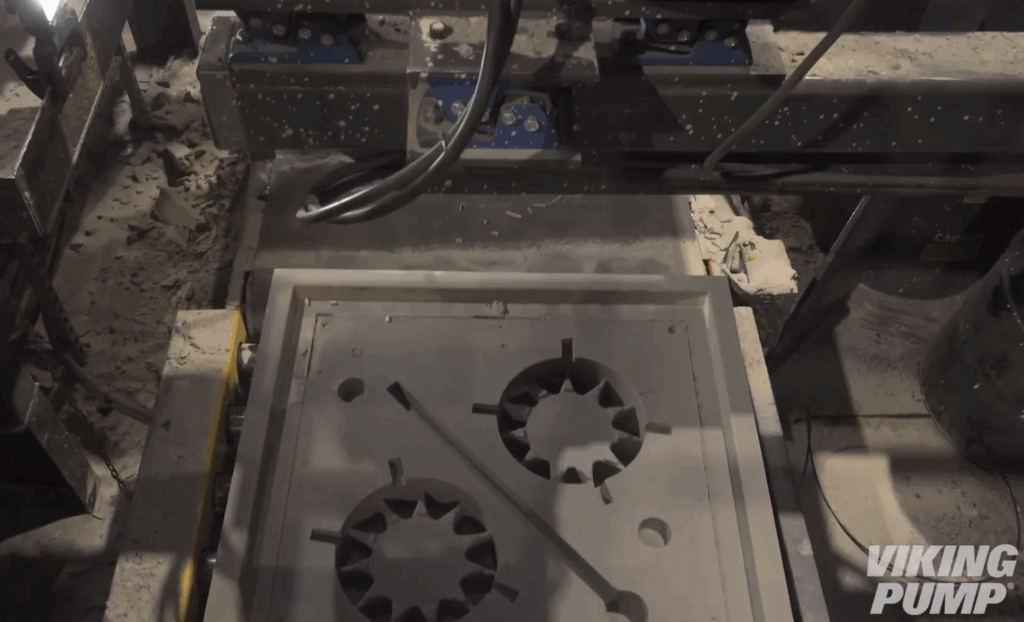

Создание пресс-формы

Чтобы создать форму, наши специалисты по стержням и пресс-формам изготавливают шаблоны для различных литых деталей. Каждая деталь служит шаблоном для одной стороны одной или нескольких деталей. При этом песок прижимается к плите, которая фиксирует форму детали, создавая половину формы.

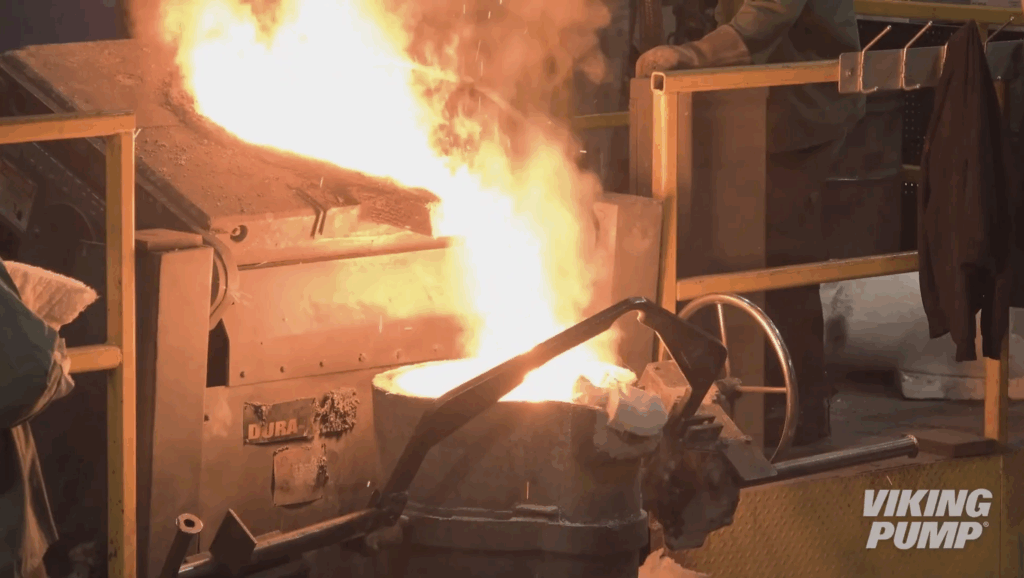

Подготовка расплавленного металла

Опытные металлурги проверяют расплавленный металл, чтобы убедиться, что достигнута нужная температура и химический состав. Это очень важный этап, поскольку качество металла влияет на конечный продукт.

Когда металл готов, наша команда заливщиков аккуратно выливает его из печи в ожидающий литейный ковш. После заливки примеси собираются в верхней части и удаляются из тигля.

Сроки и точность

В этом процессе все зависит от времени. Мы должны поддерживать температуру металла на достаточно высоком уровне, чтобы отлить необходимое количество деталей.

Очистка и отделка отливок

После охлаждения формы открывают, чтобы показать черновые отливки. Каждая черновая отливка очищается, а лишний металл срезается и перерабатывается. Затем наша бригада, работающая на станках с чпу и шлифовкой, сглаживает все неровные края.

Термообработка

Некоторые материалы, в частности нержавеющая сталь, требуют термической обработки. Этот процесс включает в себя нагрев деталей в печи, а затем их охлаждение в водяной бане.

Переход к механической обработке

После того как отливки готовы, они перемещаются в литейный цех, который служит связующим звеном между литейным и механическим цехами. В этом переходном пункте наши насосы обрабатываются и собираются, а затем отправляются дистрибьюторам и клиентам по всему миру.

Приверженность качеству и инновациям

Компания Viking Pump привержена качеству и инновациям. Сохраняя контроль над производственным процессом благодаря вертикальной интеграции, мы гарантируем, что каждый насос соответствует самым высоким стандартам.

В заключение следует отметить, что литейный цех Viking Pump является свидетельством нашей приверженности к совершенству производства. Каждый шаг — от создания первоначальной формы до окончательного литья — важен для обеспечения высокого качества продукции.

Учитывая, что в эксплуатации находились десятки тысяч, если не сотни тысяч динамически герметичных насосов Viking для тяжелых условий работы, перед инженерами Viking неоднократно ставилась задача создать насос с бессальниковым магнитным приводом, который мог бы стать заменой существующим насосам, то есть использовать ту же опорную плиту, двигатель, редуктор и трубопроводы. Цель заключалась в том, чтобы просто отсоединить старый и прикрутить новый.

Эта задача привела к созданию серии Universal Mag Drive (UMD), чтобы упростить процесс модернизации существующих динамически герметичных насосов до бессальниковых магнитных приводов. Производительность насосов UMD практически идентична аналогичным герметичным моделям, и, возможно, еще более важным является то, что площадь основания, или основные монтажные размеры, также идентичны. Это позволяет пользователям просто отсоединить существующий герметичный насос и «установить» эквивалентный бессальниковый насос без изменения трубопровода или системы привода.

Старое против нового

Разве новые модели не должны всегда быть лучше своих предшественников? UMD, безусловно, лучше. Являясь 4-м поколением магнитных приводов Viking, он представляет собой передовую технологию в области насосных технологий для тяжелых условий эксплуатации, без утечек и летучих выбросов. Давайте рассмотрим, что делает эти насосы такими особенными.

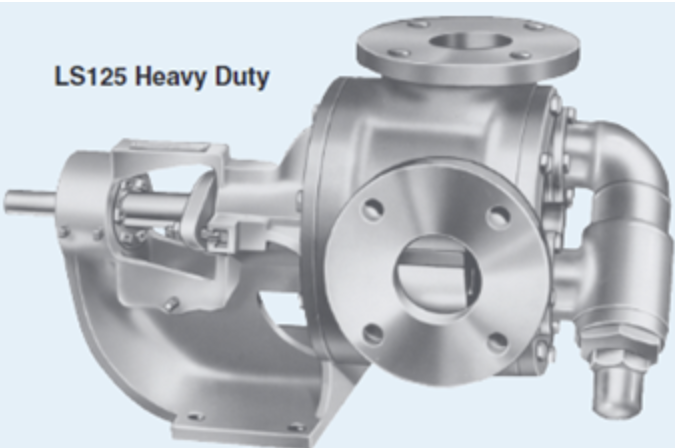

Гибкий

Универсальный магнитный привод, или UMD, взаимозаменяем с тяжелыми насосами Viking Pumps с динамическим уплотнением (например, модель 124A/123A/127A), а также со старыми насосами серий 125/123/127 и 124. В них используются одни и те же корпус, головка и ведомый диск, что обеспечивает взаимозаменяемость деталей для пользователей всех этих моделей.

Головки насосов могут поворачиваться в четыре различных положения, что позволяет использовать уникальные порты. А реверсивное направление потока позволяет использовать левостороннее или правостороннее всасывание, а также загрузку и разгрузку с помощью одного и того же насоса. Этому способствуют упорные шайбы с обеих сторон переходной пластины, которые поглощают тягу независимо от направления вращения насоса.

Благодаря высокопрочным магнитам можно работать с широким диапазоном вязкости — от 0,1 до 55 000 сСт. UMD предлагает варианты магнитов с меньшей стоимостью и меньшим крутящим моментом для очень низкой вязкости или магниты с большим крутящим моментом, до 900 фунт-футов, для очень высокой вязкости. Торцевые зазоры для различных вязкостей легко устанавливаются с помощью регулировки головки. Стандартные неодимовые магниты позволяют работать при температурах от -120⁰F до 225⁰F (от -85⁰C до 107⁰C), а магниты из кобальта самария могут использоваться при температурах до 500⁰F (260⁰C).

А чтобы соответствовать характеристикам серии 124A/123A/127A™ (динамически герметичная модель), UMD серии 8124A/8123A/8127A (чугун/сталь/нержавеющая сталь) обеспечивают такую же максимальную производительность от 15 до 500 GPM (от 3,5 до 114 м3/час).

Термины «битум» и «асфальт» часто используются как взаимозаменяемые, но это два совершенно разных материала, что приводит к путанице как внутри отрасли, так и за ее пределами. Добавьте сюда региональные различия в значении и языке, и настало время прояснить ситуацию, а также дать советы по выбору битумного насоса.

Что такое битум

Битум — это разновидность нефти, представляющая собой липкую, черную и вязкую жидкость, которая обычно образуется в результате переработки нефти, но также встречается в природных месторождениях в некоторых регионах мира. Битум — самый ранний органический инженерный материал человека, а его адгезивные свойства делают его идеальным для применения в качестве клеящего и гидроизоляционного материала еще на заре цивилизации.

Индивидуальное содержание

Существует несколько видов битума и способов его применения. Битум находит широкое применение на различных рынках, включая строительство дорог, кровли и гидроизоляцию в строительной отрасли, а также использование в резиновых и клеевых смесях. В некоторых странах мира он известен как асфальтовый цемент или асфальтовое вяжущее, или битумный цемент, или битумное вяжущее. При нагревании до жидкого состояния битум можно перекачивать с помощью объемного насоса, обычно шестеренчатого насоса с внутренним зацеплением.

Что такое асфальт

Асфальт — это смесь битума и сухого заполнителя (горной породы), которая производится на асфальтосмесительном заводе и используется для укладки дорог. Он производится путем смешивания горячего жидкого битума и заполнителя во вращающемся барабане. После смешивания асфальтовая смесь не может быть надежно перекачана из-за чрезмерного износа заполнителя, поэтому ее перегружают в самосвалы, а затем перевозят на место работ, где укладывают на дорожное полотно, уплотняют до гладкой поверхности и дают остыть, что позволяет возобновить движение гораздо быстрее, чем ее основной конкурент — бетон.

Индивидуальное содержание

Асфальт можно перерабатывать бесконечно: старый асфальт снимается и измельчается на мелкие кусочки, которые затем смешиваются со свежим битумом и заполнителем для получения нового асфальта. Битум должен быть нагрет до достаточно высокой температуры, чтобы его можно было смешать с заполнителем, а затем доставлен на место работ и уложен до того, как он остынет и затвердеет. Он может быть приготовлен как горячая смесь, теплая смесь или холодная смесь.

Асфальт горячей смеси

Горячий асфальт производится при температуре от 150 до 180°C.

Асфальт из теплой смеси

Асфальт из теплой смеси производится при температуре примерно на 20-40°C ниже, чем аналогичная горячая смесь.

Асфальт из холодной смеси

Холодная смесь представляет собой смесь эмульгированного битума и заполнителя при температуре окружающей среды.

СОРТИРОВКА БИТУМА

Битумный цемент — это очищенный битум, который соответствует стандартам качества и консистенции для непосредственного использования в строительстве битумных дорожных смесей. В ЕС битум классифицируется по результатам испытаний на пенетрацию в соответствии с EN 12591:2009. Основное предположение при определении степени пенетрации заключается в том, что чем менее вязкий битум, тем глубже игла проникает в него при нагрузке 100 грамм при температуре 25⁰C в течение 5 секунд.

Степень проникания указывается в виде диапазона единиц проникания (одна единица проникания = 0,1 мм), например 70/100. Ниже приведены различные классы пенетрации. Самый твердый битум (с наименьшей проницаемостью) — 35/50, используется в теплых регионах, самый мягкий — 100/150, используется в холодном климате.

ПОЛИМЕРНО-МОДИФИЦИРОВАННЫЙ БИТУМ

Битумный цемент может смешиваться с первичными твердыми или жидкими полимерами или с измельченной резиной из отработанных шин с удаленным стальным поясом. Для полного смешивания этих полимеров требуется более высокая температура, чем для стандартных битумов, иногда до 260⁰C.

Пользовательский контент один

Модифицированные полимерами битумы, используемые в дорожном строительстве, обеспечивают большую усталостную прочность, снижают риск образования трещин, улучшают прочность поверхности, повышают устойчивость к атмосферным воздействиям, улучшают адгезию к заполнителям и повышают устойчивость к деформации и образованию колеи. Они должны соответствовать стандарту EN 14023:2010.

ЭМУЛЬСИЯ

Эмульгированные битумы — это смеси битума или полимерно-модифицированного битума с поверхностно-активным веществом и водой. Они используются для подготовки оснований под асфальтобетонные покрытия, в смесях для холодной укладки, в смесях «на месте» и для поверхностной обработки. Большинство эмульсий не должны подвергаться воздействию климатических условий ниже 0°C, поскольку замерзание водного раствора приводит к коагуляции частиц битума. Температур выше 100°C также следует избегать, иначе вода может испариться и создать опасное давление в трубопроводах. Эмульсии в значительной степени заменили сокращенные асфальты, в которых используются растворители, которые испаряются, оставляя на асфальтовых дорогах затвердевшее битумное покрытие.

Индивидуальное содержание

Эмульгированный битум производится как на нефтеперерабатывающих заводах, где он производится, так и на предприятиях, специально построенных для производства эмульгированного битума. Для дозирования битума и водных растворов в смеситель или коллоидную мельницу используются объемные насосы. Эмульсии должны соответствовать стандарту EN 13808:2013.

ВЫБОР ШЕСТЕРЕНЧАТОГО НАСОСА ДЛЯ ПЕРЕКАЧКИ БИТУМА

При выборе шестеренчатого объемного насоса с внутренним зацеплением для перекачки битума мы рекомендуем учитывать следующее:

В начале XX века промышленные инновации развивались стремительно. В то время как Генри Форд создавал свою модель T, а братья Райт раскрывали секреты пилотируемых полетов, датский иммигрант по имени Йенс Нильсен работал над своим собственным изобретением. Внутренний шестеренчатый насос Нильсена предназначался для подъема воды из карьера, но вскоре другие нашли применение его насосу, и была создана компания Viking Pump®.

В течение следующего столетия этот удивительно простой и революционный принцип оставался стандартом для большинства моделей насосов Viking Pump, но так же, как развивались автомобиль и самолет, развивался и насос с внутренним зацеплением. Сегодня конструкции насосов Viking Pump с внутренним зацеплением включают в себя функции, намного превосходящие первоначальный дизайн Нильсена, но при этом по-прежнему основанные на его революционном принципе внутреннего зацепления.

Пользовательский контент

Дедушка и серия 32™

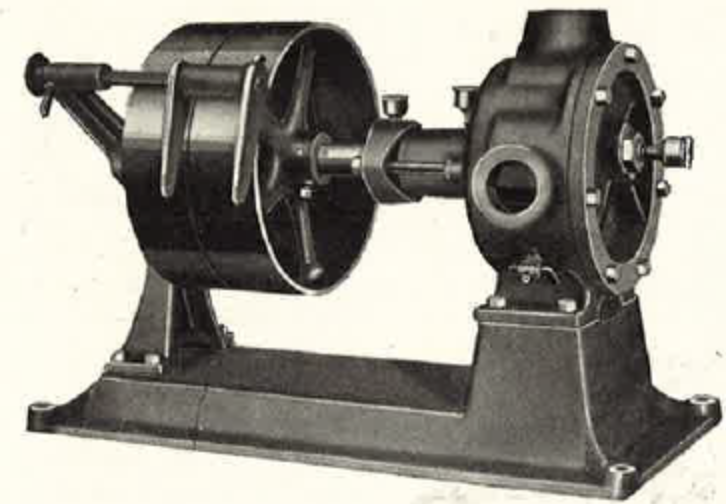

Один из старейших шестеренчатых насосов с внутренним зацеплением выставлен на всеобщее обозрение в штаб-квартире компании Viking Pump. Этот насос, получивший прозвище «Дед» (см. рис. 1), очень похож на современную серию насосов Viking: 32 Series™.

В 1920-х годах были разработаны промышленные стандарты портов, которые были включены в насосы Viking, что позволило отказаться от конструкции с квадратными отверстиями. А расположение отверстий было перенесено на более распространенные прямоугольные или противоположные места, чтобы упростить монтаж трубопроводов (см. рис. 2).

С годами в конструкцию насосов были внесены дополнительные изменения, включая увеличение размеров, опциональные механические уплотнения и интеграцию внутреннего клапана сброса давления. Сегодня отличительные черты этой оригинальной конструкции по-прежнему можно увидеть в насосах Viking Pump серии 32™ (см. рисунок 3).

Сегодня насосы Viking Pump серии 32™ и их усовершенствования, такие как асфальтовые насосы с рубашкой серии 34™ и насосы с электродвигателем серии 75™, продолжают пользоваться большим спросом. Но с ростом требований к применению стала очевидной необходимость дальнейших инноваций и разработок.

Насосы для грузовиков

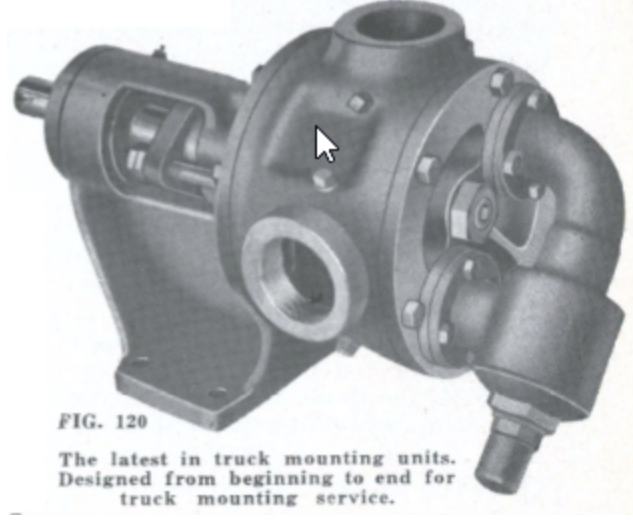

Изначально насосы Viking не были рассчитаны на мобильность. Такие модели, как BL, имели тяжелые чугунные основания и большие плоские колеса для кожаных ремней, приводящих насос в движение (см. рис. 2). В 1920-х годах появился новый рынок насосов, устанавливаемых на грузовики для доставки печного топлива, дорожной смолы и множества других жидкостей. Эти насосные агрегаты должны были быть более компактными и обеспечивать более высокие скорость и давление, чем их предшественники.

Самые ранние версии представляли собой не более чем стандартные модели с кронштейном, на котором был установлен наружный упорный подшипник (см. рис. 4).

Добавление этого упорного подшипника на валу значительно увеличило срок службы насосов, используемых для грузовых автомобилей.

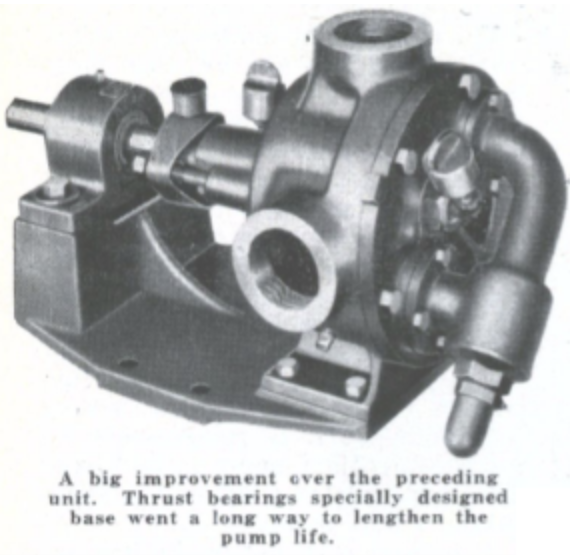

К 1930-м годам спрос на эту новую конструкцию заставил разработать новую модель, которая включала бы этот упорный подшипник, а также несколько других новых функций.

Модель 120 (позже переименованная в 124 Series™) представляла собой огромный скачок вперед в конструкции шестеренчатых насосов с внутренним зацеплением и новыми функциями, которые остаются стандартными в отрасли почти столетие спустя (см. рисунок 5).

К ним относятся:

Уплотненный упорный подшипник, удерживающий смазку и не пропускающий грязь и воду. Это позволило дополнительно защитить и продлить срок службы подшипников.

Увеличенный сальник для лучшего уплотнения с помощью набивки, а затем и механических уплотнений.

Поскольку эти насосы были выведены на новые скорости и новые давления, размер вала был увеличен в некоторых моделях, чтобы минимизировать прогиб в более сложных условиях эксплуатации.

И одним из самых значительных изменений стало перемещение лапы насоса из корпуса на кронштейн. Благодаря этому корпус теперь можно поворачивать на 45° в любое положение для удобства прокладки трубопроводов.

Революция в 124-й серии™ и разработка 125-й серии™

Производители транспортных грузовиков были не единственными заказчиками, которым требовался более надежный насос, и вскоре спрос на 124-ю серию™ вырос и на других рынках, включая нефтяной, химический и пищевой. Были разработаны новые модификации насосов 124 Series™, включая версии из нержавеющей стали, конструкции с абразивным покрытием и новые гидравлические размеры. К 1970-м годам серия 124 и ее различные воплощения стали флагманскими продуктами в каталоге Viking.

Первый заказной контент

Именно в это время началась разработка новой версии, 125 Series™ (см. рис. 6).

Эта новая серия включала лишь незначительные изменения старого дизайна. К ним относятся:

Упорный подшипник из двух частей, встроенный в кронштейн, а не отдельный узел упорного подшипника.

Встроенный в кронштейн водосборник для сбора утечек через уплотнение, а не для немедленной утечки на пол.

Выход картриджных уплотнений на рынок и серия 124A™

В 1980-х и 1990-х годах картриджные уплотнения выходили на рынок и набирали популярность. Хотя картриджное уплотнение можно было установить в насос серии 125™, для этого требовались специальные конструкции и разборка для установки или замены уплотнения. Это означало разработку нового кронштейна и новой серии насосов.

Пользовательский контент один

Насос серии 124A™, также известный как насос с универсальным уплотнением, оснащен новым кронштейном с увеличенным сальником и корпусом подшипника. Это позволило получить множество новых преимуществ:

Картриджные уплотнения могут быть установлены в этот насос без модификации

Замену можно производить через кронштейн, снимая только корпус подшипника. Для замены уплотнения не нужно открывать смачиваемую часть насоса.

Без модификации вала или кронштейна можно было установить различные уплотнения, включая сальники, компонентные механические уплотнения, картриджные механические уплотнения и современные уплотнения Viking O-Pro™.

Обязательства Viking Pump перед клиентами

Каждый, кто когда-либо владел старым автомобилем или бытовой техникой, оценит стремление компании Viking Pump поддерживать клиентов и насосы в эксплуатации. Десятки тысяч старых моделей продолжают обеспечивать надежную работу спустя десятилетия после их установки. Важно, чтобы при продолжении инноваций поддержка клиентов не упускалась из виду.

Важно отметить, что при вышеупомянутой эволюции моделей насосов критически важные детали сохранили свою форму, посадку и функциональность. Это означает, что для старых насосов 124 Series™ и 125 Series™, которые эксплуатируются и сегодня, по-прежнему доступны детали. Это также означает, что переход на насосы серии 124A™ может быть осуществлен без модификации трубопроводов/систем и без дорогостоящих изменений в запасах запасных частей.

Инновации и эволюция насосов Viking продолжаются

В этом блоге мы лишь мельком рассказали об этом семействе продуктов и о том, какие итерации и разработки привели нас к сегодняшнему состоянию. Параллельно с этим Viking Pump продолжает развиваться, создавая еще более надежные и передовые линейки, включая насосы с двойным кольцевым уплотнением O-Pro™, бессальниковые насосы Mag Drive, насосы, полностью соответствующие требованиям API 676 и оснащенные картриджными уплотнениями API 682, а также наши новейшие кронштейны U-Plus™ и корпуса ProPort™.

Наша штаб-квартира и завод могут находиться всего в миле от карьера Йенса Нильсена, но дизайн его насосов развивался далеко за его пределами.